مهندسی ابزار دقیق:

مهندسی ابزار دقیق بر خواص و کاربری تجهیزات اندازه گیری و کنترل سیستم های اتوماتیک اعم از پنوماتیک یا الکترونیک تمرکز می نماید.

مهندسین این رشته با آگاهی از قوانین مهندسی در توسعه ، تولید ، قابلیت اطمینان و ایمنی فرآیند های اتوماتیک در صنایع و آزمایشگاهها همکاری نزدیکی با سایر مهندسین رشته های دیگر دارند.

شاید بتوان رشته ابزار دقیق را به صورت هنر و علم اندازه گیری و کنترل پارامترهای متغیر، در جریان فرآیندها تعریف نمود.

همچنین تجهیزات ابزار دقیق، به کلیه دستگاههای حساس و دقیق مانند

سوئیچ ها

سنسورها، مبدل ها، فرستنده ها، (ترانسمیترها) recorder ها یا ثبات ها(ثبت و کنترل کننده ها ) میکروپروسسورها، میکرو کنترلرها و PLC ها که به اندازه گیری و کنترل ۴ کمیت فیزیکی دما، فشار، جریان و سطح می پردازد.

.

تحول و دگرگونی در تکنولوژی ابزار دقیق در سالهای گذشته بدلیل تولید و ورود تجهیزات دیجیتال و کامپیوتر ، PLC ها ، سیستم های کنترل از قبیل(PCS)، فیلدباس ، و غیره … باعث توزیع سیستم کنترل و ابزار دقیق از اتاق کنترل (Control Room) به داخل فیلد شده و بدین ترتیب مهندسین پروسس یا فرآیند و اپراتورها از فواصل بسیار دور از فیلد براحتی بر فرایندها نظارت و کنترل داشته باشند.

روند توسعه تکنولوژی ابزار دقیق موجب شده تا به منظور شناسایی و رفع خطا و تعمیرات و نگهداری تجهیزات ابزار دقیق ،رشته ای به نام مهندسی ابزار دقیق صرفاً برای انجام طراحی و تعمیرات جای خود را خیلی سریع در بین بقیه رشته های مهندسی باز کند.

پیاده سازی کنترل در یک واحد فرایندی

در صنایع مورد نظر ما (پتروشیمی ، و پالایشگاههای نفت و گاز که از آنها با عنوان صنایع فرآیندی یاد میکنیم ترکیبی از هر سه نوع فرآیند فوق به چشم می خورد ، و فرآیند تولید به صورت پیوسته و بر اساس یک برنامه خاص (دستور ترکیب مواد از لحاظ مقدار ، شرایط و زمان ترکیب) در جریان است . کنترل فرآیند در این صنایع ارتباط تنگاتنگی با اهداف اساسی تولید داشته و از جایگاه ویژه ای برخوردار است .

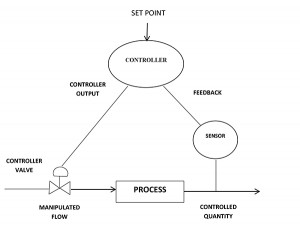

وضعیت متغیرهای فرآیندی با استفاده از سنسورهای مختلف به صورت پیوسته اندازه گیری شده و یک سیگنال الکتریکی یا پنوماتیکی به سیستم کنترل ارسال می شود . اطلاعاتی که از فرآیند به دست می آیند باید دقیق ، و قابل اطمینان باشند .سیستم کنترل سیگنالهای دریافتی را مورد تجزیه و تحلیل قرار داده و مقادیر اندازه گیری شده را با مقادیر مورد نظر و از پیش تعیین شده مقایسه می کند ، و در صورت وجود هر گونه خطا، جهت اصلاح آن ، یک سیگنال تولید می کند .این مقدار به سیگنالی متناسب با عنصر نهایی کنترل ، که معمولاً شیر کنترل می باشد ، تبدیل و ارسال می شود . پیاده سازی سیستم کنترل هوشمند ، در یک واحد ، فواید زیر را به همراه خواهد داشت.

اجرا و پیاده سازی سیستم کنترل مستلزم طی مراحل متعددی است ، که همفکری و همکاری گروهی از کارشناسان مختلف را می طلبد. در این میان ، کارشناسان کنترل و ابزار دقیق با بررسی احتیاجات فرآیند به کمک کارشناسان فرآیند و انتخاب سیستم کنترل مناسب ، ما را در نیل به اهداف فوق یاری می رسانند . جهت پیاده سازی سیستم کنترل در یک واحد فرآیندی مراحل زیر باید به دقت مورد توجه و بررسی قرار گیرند.

- طراحی فرآیند

- انتخاب تجهیزات اندازه گیری

- انتخاب عملگرها

- انتخاب سیستم کنترل و ایمنی

طراحی فرآیند

در یک واحد فرآیندی عوامل و تجهیزات متعددی به کمک یکدیگر ،بستر مناسب را جهت انجام فعل و انفعالات شیمیایی مورد نظر فراهم می آورند ، تا خوراک اولیه هر واحد به نحو مطلوب به محصولی با کیفیت پیش بینی شده تبدیل گردد.

| 1 | Analyzers |

| 2 | Orifice Plates |

| 3 | Magnetic Flow Meter |

| 4 | Average Pitot Tube |

| 5 | Level Instrument , Level Switch |

| 6 | Pressure & Temp Switch |

| 7 | Control Panel |

| 8 | Control Valves |

| 9 | Level Gauge |

| 10 | Press+Temp. Gauge |

| 11 | Thermo Couple , Rtd & Wells |

| 12 | Instrument Cables |

| 13 | Junction Box & Accessories |

| 14 | Rota Meter |

| 15 | DP Meter |

| 16 | Inst. Pipes & Fitting, Tube & Fitting |

| 17 | Instrument Valves |

| 18 | Cable Tray & Ladders |

| 19 | Sight Glass |

| 20 | Fire Detectors |

| 21 | DCS System |

| 22 | Transmitters |

| 23 | Vortex Flow Meter |

24Solonoid Valves25ESD System26Flame Arrestor/Breather Valves27Chromatograph28N2-Blanketing29Rupture DISC30Tank Level Inst.31PLC